Tabla de Contenidos

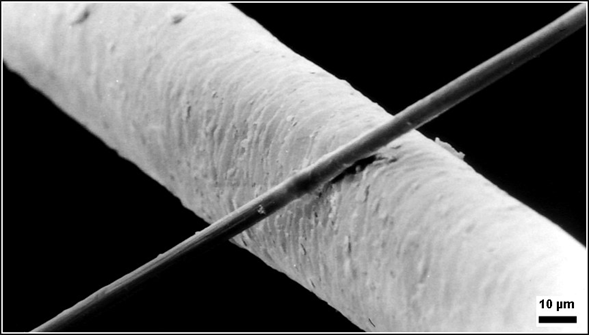

La fibra de carbono, también llamada fibra de grafito, es una fibra sintética compuesta a partir de filamentos muy finos, de 5 a 10 micrones de diámetro, de un polímero cuyo elemento principal es el carbono. Se obtiene una fibra de carbono al entretejer y procesar miles de estos delgados filamentos. Dichos filamentos tienen una alta resistencia a la tracción, por lo que son extremadamente fuertes para el grosor que tienen. Una de las formas de fibra de carbono, el nanotubo de carbono, se considera el material más resistente que se puede fabricar. En general, las fibras de carbono tienen propiedades similares al acero, aunque son mucho más livianas, con una densidad similar a la madera o a un plástico.

Son múltiples las aplicaciones de las fibras de carbono: en la construcción, en la tecnología aeroespacial, en vehículos de alto rendimiento, en diversas aplicaciones de ingeniería, en equipos deportivos, en instrumentos musicales.

Las fibras de carbono tienen varias aplicaciones relacionadas con la energía, como fabricar los álabes de aerogeneradores; también se emplean en sistemas de almacenamiento de gas natural y en acumuladores eléctricos para vehículos. En la industria aeronáutica este material se utiliza tanto en los aviones comerciales como en los militares, así como en los vehículos aéreos no tripulados. También se utilizan en la fabricación de plataformas y tuberías para la prospección y explotación petrolera en aguas profundas.

Los filamentos que componen la fibra de carbono están formados por polímeros orgánicos: largas cadenas de compuestos de carbono que se producen por la unión repetida de una misma molécula, llamada monómero. La mayoría de las fibras de carbono, alrededor del 90 %, están hechas con poliacrilonitrilo (PAN). Este polímero se genera a partir del acrilonitrilo o propilenonitrilo (C3H3N), en la reacción que se muestra en la figura siguiente.

Las condiciones específicas de los procesos de fabricación del material le dan las cualidades particulares de las fibras de carbono. Algunas de estas condiciones son las materias primas que se utilizan, las temperaturas de los procesos (algunas etapas se desarrollan en hornos a altas temperaturas) o la atmósfera en que se producen (parte de los procesos transcurren en ausencia de oxígeno). Los procesos de fabricación están patentados por sus fabricantes, por lo que varios aspectos del proceso son secretos comerciales. La fibra de carbono de mayor grado, con el módulo de elasticidad más eficiente, se utiliza en las aplicaciones con mayores exigencias, como en la industria aeroespacial.

Los procesos de fabricación de la fibra de carbono

La fabricación de fibras de carbono combina procesos químicos y mecánicos. La materia prima precursora de las fibras de carbono se produce en delgados filamentos que luego se calientan a altas temperaturas en una atmósfera anaeróbica (sin oxígeno). Las altas temperaturas provocan la expulsión del material de todos los átomos que no son carbono. De esta forma, el proceso de carbonización produce una fibra compuesta principalmente por átomos de carbono en largas cadenas, producto del entrelazamiento de los filamentos originales. Estas fibras luego pueden tejerse o combinarse con otros materiales para producir otro tipo de fibra o moldearse en distintas formas y tamaños. Veamos a continuación la secuencia de procesos que conlleva la fabricación de fibras de carbono.

Hilado. El poliacrilonitrilo se mezcla con otros componentes y se hila en fibras que se despliegan después de lavadas.

Estabilización. Las fibras se someten a procesos químicos que estabilizan los compuestos.

Carbonización. Las fibras estabilizadas se calientan a muy altas temperaturas, entre 1000 y 2500 grados centígrados durante lapsos prolongados, en una atmósfera anaeróbica. Así se genera la cristalización del carbono en una unión de alta cohesión.

Tratamiento superficial. La superficie de las fibras se oxida para mejorar la unión entre las fibras en el trenzado posterior.

Conformado. Las fibras se tratan y se enrollan en bobinas que se cargan en máquinas que las trenzan formando fibras de diferentes grosores y propiedades mecánicas. Estas fibras pueden utilizarse para tejer telas o combinarse con otros materiales como polímeros termoplásticos en procesos que utilicen calor, presión o vacío, para así formar piezas con formatos y propiedades específicas.

Los nanotubos de carbono se fabrican siguiendo procesos diferentes a los de las fibras de carbono estándar, utilizándose rayos láser en hornos especiales en el proceso de carbonización. Los nanotubos pueden llegar a resistencias veinte veces mayores a las de sus precursores.

Después de completada la serie de procesos se obtendrán fibras de carbono y cada una de ellas estará compuesta por miles de filamentos de carbono; la cantidad de filamentos de cada fibra puede variar entre 1000 y 24000, siendo ésta una característica de fabricación que se especifica en cada caso.

La estructura de la fibra de carbono así producida será similar a la del grafito, que se despliega en láminas superpuestas de átomos de carbono con una estructura cristalina cuyo patrón es hexagonal. A diferencia del grafito, la fibra de carbono es un material amorfo, no cristalino; los átomos de carbono se ordenan en láminas que se entrecruzan, lo cual le da a esta fibra su excepcional resistencia mecánica.

Los procesos de fabricación de las fibras de carbono conllevan una serie de riesgos y desafíos. Los costos de fabricación son inaccesibles para algunas aplicaciones; por ejemplo, aunque es una tecnología en desarrollo, los costos prohibitivos de la industria automotriz actualmente limitan el uso de fibras de carbono a vehículos de alto rendimiento y de lujo.

El proceso de tratamiento superficial debe regularse cuidadosamente para evitar la generación de defectos que resulten en fibras defectuosas. Se requiere un estricto control de los procesos para garantizar la calidad del producto. A su vez, estos procesos se asocian a problemas de salud y seguridad, y pueden provocar afecciones respiratorias y epidérmicas. Las fibras de carbono son conductores eléctricos, por lo que pueden generar arcos y cortocircuitos en los equipos eléctricos, con el consiguiente riesgo.

Una tecnología en desarrollo

A medida que la tecnología de la fibra de carbono continúe evolucionando, las posibilidades de su uso y aplicación se diversificarán y aumentarán. En el Instituto de Tecnología de Massachusetts (MIT, por su sigla en inglés) se desarrollan varios estudios relacionados con la producción de las fibras de carbono que ya se muestran promisorios en la creación de nuevas tecnologías de fabricación y diseño para satisfacer la demanda de la industria.

El profesor asociado de ingeniería mecánica del MIT, John Hart, un pionero de los nanotubos, ha estado trabajando junto a sus estudiantes en la transformación de la tecnología de fabricación, lo cual incluye la búsqueda de nuevos materiales que se utilizarán en las impresoras 3-D comerciales. Hart pidió a sus estudiantes pensar fuera de los parámetros actuales para concebir impresoras 3-D que trabajaran con materiales nuevos. Los resultados fueron prototipos que imprimían vidrio fundido, helados y compuestos de fibra de carbono. Los equipos de estudiantes también crearon máquinas capaces de manejar la extrusión en paralelo de polímeros en grandes superficies, así como hacer escaneo óptico in situ del proceso de impresión.

John Hart trabajó con Mircea Dinca, profesor asociado de química en el MIT, en un proyecto en conjunto con Automobili Lamborghini. En él se investigaron las posibilidades de desarrollar nuevos materiales compuestos y fibra de carbono que algún día podrían permitir que toda la carrocería del automóvil se utilice como un sistema de baterías, además de producir estructuras más fuertes y livianas, pinturas más finas, convertidores catalíticos más eficientes y lograr una mejor transferencia de calor en el sistema automotor.

Con la perspectiva de tan asombrosos avances no es de extrañar que se haya proyectado que el mercado de la fibra de carbono crecerá de 4.7 mil millones de dólares en 2019 a 13.3 mil millones en 2029.

Fuentes

- McConnell, Vicki. The Making of Carbon Fiber. Composite World, 2008.

- Sherman, Don. Beyond Carbon Fiber: The Next Breakthrough Material Is 20 Times Stronger. Car and Driver, consultado septiembre 2021.

- Randall, Danielle. MIT researchers collaborate with Lamborghini to develop an electric car of the future. MITMECHE/In The News: Department of Chemistry, 2017. Carbon Fiber Market by Raw Material (PAN, Pitch, Rayon), Fiber Type (Virgin, Recycled), Product Type, Modulus, Application (Composite, Non-composite), End-use Industry (A & D, Automotive, Wind Energy), and Region—Global Forecast to 2029. MarketsandMarkets™, 2019.

- EurekAlert! MIT course challenges students to reinvent 3-D printing.